来源:材料科技在线|

发表时间:2018-07-13

点击:26965

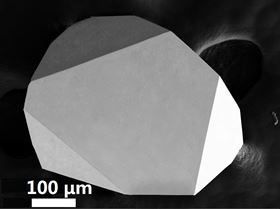

砷化硼微晶体的电子显微镜图像。图片来源:德克萨斯大学达拉斯校区

如果你用笔记本电脑或手机在玩了几个小时的视频游戏或运行过多的应用程序后开始发烫,那就代表了这些设备一直在不停的工作着。对一台计算机而言,内外电路板的散热是相当重要的:这是因为计算机芯片过热就会使程序运行得很慢,导致系统冻结丶死机,甚至造成永久性损坏。

随着消费者们对那些体积小巧,速度更快,功能更强的电子产品需求日益高涨,电子设备会吸取更多的电流从而产生的热量也越来越多。因此热管理问题仍是一道需要攻克的难关。当前的技术已经达到了从内向外消耗热量的极限。

近日,德克萨斯大学达拉斯校区(UT),伊利诺伊大学厄巴纳-香槟校区,以及休士顿大学的科研人员共同在《科学》杂志上发表了一篇论文,他们在文章中提出了一个解决这个问题的潜在方案。

德克萨斯大学自然科学与数学学院的物理学助理教授Bing Lv和他的同事们制备了一种具有良好导热性的半导体材料——砷化硼晶体。(导热性:描述材料的传输热量能力的特性。)

Lv教授说:“对于那些依赖计算机芯片和晶体管的行业来说,热管理是非常重要的。而对于高性能小型电子设备来说,我们不能使用金属来散热,因为金属会导致设备短路。我们也不能置入散热扇,因为这样会占空间。我们现在需要的是一种散热性能良好的廉价半导体。”

当今大多数计算机芯片都是由硅元素制成的,硅一种散热性良好的结晶性半导体材料。但是使用硅材料再结合一些其他的冷却技术还是达不到理想的散热要求。

在已知材料中,钻石的导热系数为2200W/mK,比硅(150W/mK)高得多,是一种理想的电子设备散热材料。Lv教授认为,虽然钻石有过应用于散热的实例,但由于天然钻石成本过高、人造金刚石薄膜又存在结构缺陷,因此钻石应用于电子设备中散热并不现实。

早在2013年,波士顿学院和美国海军研究实验室的研究人员在一项研究报告中预测砷化硼有着与钻石相媲美的散热性。2015年,Lv教授和他的同事在休士顿大学成功地制备了这样的砷化硼晶体,但是该材料具有相当低的导热系数,大约为200W/mK。

从那时起,LV教授在德克萨斯大学里一直致力于优化晶体生长过程以提高材料的性能。Lv说:“在过去的三年中,我们一直致力于这项研究,现在我们已经达到了大约1000W/mK的热导率,热导率在已知材料中仅次于金刚石”。

LV与博士后研究员 Sheng Li 和物理博士生Xiaoyuan Liu一起利用化学气相传输技术合成高热导率的晶体。原材料是硼和砷,过程是将两元素放置在一端热和另一端冷的生长室中。然后在这个生长室内,使用另一种化学物质将硼和砷由热端输送到冷端,在输送过程中元素结合形成了晶体。

Lv教授还说:“为了让热导率由200 W/mK飞跃到1000 W/mK,我们需要调整许多参数,包括我们开始的原材料,生长室的温度和压力,甚至涉及到我们使用的管子类型以及我们如何清洗设备。”

伊利诺伊大学的David Cahill与Pinshane Huang研究团队在当前的工作中发挥了关键作用。他们利用最先进的电子显微镜研究了砷化硼晶体的缺陷,并测量了这种非常小晶体的导热系数。

材料科学与工程系主任Cahill教授解释道:“伊利诺斯早在几十年前就开发了一种方法可以成功测量热导率,这种方法称为“时域热反射或TDTR。我们一直利用此方法测量热导率,而且TDTR法可以能够测量几乎所有材料在各个状态下的热导率。因此对这项研究的成功来说此方法功不可没。”

砷化硼与其他晶体的散热方式与材料中的振动有关。当晶体振动时,运动产生声子能量团,一种可视作携带热量的准粒子。根据LV教授所言,砷化硼晶体有着独特特征——包括硼和砷原子之间的质量差异——有助于声子更有效地远离晶体的传播。

Lv教授说:“我认为砷化硼在未来电子产品制造业中具有很大的潜力,而且它的半导体性质与硅非常相似,这也是能够将砷化硼掺入半导体设备中的原因。“他继续补充道:“砷元素本身对人体有毒,但是把它掺入砷化硼化合物中,这种物质就变得非常稳定且无害。

Lv教授还计划下一步将尝试采用其他工艺来改善这种材料的生长和性能,以到达大规模应用的目的。

文章来自materialstoday.com,原文题目为:Heat-conducting crystals could help computers keep their cool,由材料科技在线汇总整理。

“本文由新材料在线®平台入驻媒体号材料科技在线提供,观点仅代表作者本人,不代表本网站及新材料在线®立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。”